化工工艺流程设计任务和步骤

(一)工艺流程图的设计任务

流程设计的主要任务包括两个方面:

一是确定生产流程中全部生产过程的具体内容、顺序和组合方式,达到由原料制得所需产品的目的;

二是绘制工艺流程图,要求以图解的形式表示生产过程中,当原料经过各个单元操作过程制得产品时,物料和能量发生的变化及其流向,以及采用了哪些化工过程和设备,再进一步通过图解形式表示出化工管道流程和计量控制流程。

(二)工艺路线确定的步骤

1搜集资料,调查研究

要根据建设项目的产品方案及生产规模,有计划、有目的地搜集国内外同类型生产厂的有关资料,包括技术路线特点、工艺参数、原材料和公用工程单耗、产品质量、三废治理以及各种技术路线的发展情况与动向等技术经济资料。

掌握国内外化工技术经济的资料,仅靠设计人员自己搜集是不够的,还应取得技术信息部门的配合,有时还要向咨询部门提出咨询。

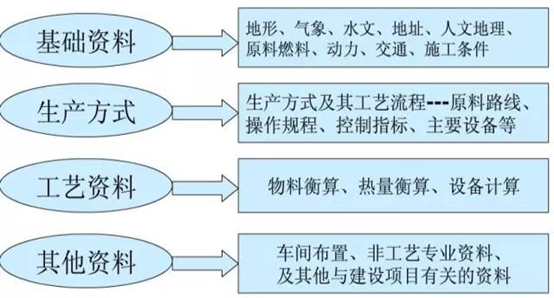

搜集设计资料的原则和步骤

(1)资料的完整性

全面的、完整的资料数据能够反映客观事物的全过程,才能用于设计。

(2)资料的正确性

正确的资料数据具有再现性,能反映客观事物的本质规律,才能用于设计。

(3)资料的适用性

科学技术都是有条件依据的,搜集资料要严格注意资料的适用条件。

(4)资料的恰当性

资料年代的差异会造成技术上的不同,在整理、分析资料时应注意资料恰当性,不可盲目一味追求先进性,要综合考虑整个设计的技术水平与建设项目的投资总额。

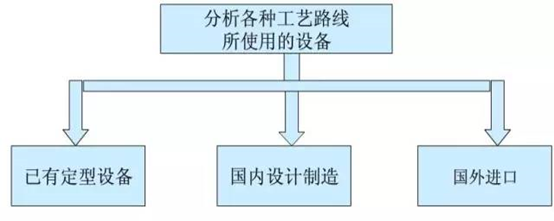

2确定方案,落实设备

设备是完成生产过程的重要条件,是确定技术与工艺流程的时必然要涉及到的因素,因此要足够重视。

①确定生产线数目

大型装置与相同生产能力的数个小型装置相比优点:节约建设投资,占地少,自动化程度高等;缺点:附属设备贵,大都无备用设备,出故障只好停车;

若以单生产线的大型装置与生产能力相同的双生产线小型装置相比,开工率高时,则大型装置的经济效益好。假如开工率不足或生产负荷常变化,尤其是几种牌号的产品经常换产时,则双线小装置的经济效益好。

因此对于生产规模较大,涉及到是否实施大型化时需仔细分析比较。

②确定操作方式

尽量采用连续化操作方式。有时也采用间歇与连续联合操作化方式。有些过程采用间歇操作反而更有利些,如用蒸馏釜处理精馏塔塔釜的高沸点残液。

③确定主要生产过程

先抓住全流程的核心---反应过程,从它入手来逐步建立与之相应的生产过程。

即原料→预处理过程→反应过程→产物后处理。

④确定辅助过程

降低能耗,提高能量利用率的过程。如反应热、位能、静压能等的利用。

三废处理过程。

为稳定生产而设立的过程(如缓冲、中间贮存)。

⑤合理确定操作条件

如高压反应过程,要求在原料贮罐到反应器间必须设立升压过程和相应的压缩机,而在反应器到产品间必须设立减压过程和相应的设备。

又如确定了反应器内的操作温度和允许波动范围,就要相应地设立供热或移热设施及手段(如夹套内泠管等),同时建立自动调剂温度的控制系统。

⑥考虑流程的弹性和进行设备设计

即全流程设计要考虑综合生产能力的弹性:应估计全年生产的不均衡性,各过程间所选设备的操作周期及其不均衡性,还要考虑因生产管理和外部条件等因素可能产生负荷的波动,这些均通过调研和参加生产实践来确定弹性的适宜幅度。

对设备的余度的考虑:原则上既不超过又不少于设计负荷,并且尽可能使各台设备的能力一致,以避免由于设备能力不平衡而造成浪费。

在考虑了全装置的弹性和各设备的余度以后,就可进行设备选型和设计计算了。

⑦确定控制系统

要根据各过程间是如何连接的、各过程又靠什么操作手段来实现的等等来确定它们的控制系统。

要考虑正常生产、开停车和检修所需的各个过程的连接方法,此外还要增补遗漏的管线、阀门、过滤密封系统,以及采样、放净、排空、连通设施,逐步完善控制系统。

注意:在这个过程中,与自控专业共同商定控制水平,进而设计全流程的控制系统和仪表系统,画在流程图上,完成PID。

⑧逐步完善和简化所设计的流程

要从各方面着手来逐步完善和简化:考虑到开停车和事故处理等问题,因而设置事故贮槽,增加备用设备以利于必要时可以切换使用。有时需设置自动往聚合设备内加终止剂的装置。

尽量简化对水汽泠冻系统的要求,尽可能采用单一系统。当装置本身需要用到几种不同压力的蒸汽时,应当尽可能简化或统一对蒸汽压力的要求。

尽量减少物料循环量,在切实可行的基础上采用新技术,提高单程转化率以及简化流程等等。

3全面分析,对比比较

应当尽量从实际可能出发,多搞一些流程设计方案,然后进行全面的综合比较,从中找出最优的方案作为流程设计的成果。